Личный Кабинет

Личный Кабинет

Установка плазменного напыления «УПУ-12УСП»

Установка плазменного напыления «УПУ-12УСП»

Описание

Установка плазменного напыления «УПУ-12УСП» для нанесения покрытий методом плазменного напыления

Подробная информация PDF

Подробная информация PDF

1. Назначение оборудования.

Установка плазменного напыления «УПУ-12УСП» предназначена для нанесения металлических, керамических порошковых материалов на поверхности изделий методом плазменного напыления и позволяет наносить износостойкие, коррозионностойкие, фрикционные, изоляционные и другие специальные покрытия одновременно из двух порошковых дозаторов.

Нанесение покрытий на установке «УПУ-12УСП» осуществляется плазменной струей путем осаждения на изделие частиц напыляемого материала, вводимого в плазменную струю в виде порошка.

При соударении с изделием частицы, находящиеся в расплавленном или пластическом состоянии, деформируются и внедряются в микронеровности изделия или пластически его деформируют с образованием общих точек физико-химического взаимодействия, обеспечивающих прочность сцепления и плотность покрытия. Формирование слоя покрытия необходимой толщины осуществляется путем послойного напыления при перемещении плазмотрона относительно напыляемой поверхности.

2. Особенности используемых физических процессов.

Технологические возможности расширены за счет применения двух дозаторов, что позволяет изменять природу порошка, производить напыление смесью двух порошков, осуществлять непрерывный процесс напыления переходом с одного дозатора на другой.

Улучшено качество напыления за счет варьирования количества вводимой в плазмотрон энергии (за счет изменения тока и напряжения).

Увеличен ресурс работы катода и анода плазмотрона за счет плавного нарастания тока после возбуждения дуги, возможности работы на пониженных (<315 А) тока, при повышенных (180 В) напряжениях и применения бидистиллята для охлаждения плазмотрона.

3. Техническое описание. Особенности конструкции. Преимущества оборудования.

3.1. Техническое описание узлов и систем управления установки.

В состав установки «УПУ-12УСП» входят:

- Камера шумопылезащитная;

- Плазмотрон П2;

- Система подачи порошков;

- Вращатель;

- Система охлаждения:

- Автономная система охлаждения (опция чиллер)

- Система СВО для плазмотрона

- Модуль просева порошка;

- Шкаф сушильный;

- Система управления;

- Выпрямитель модели «ВПН-650»;

- Газоводоэлектроразводка.

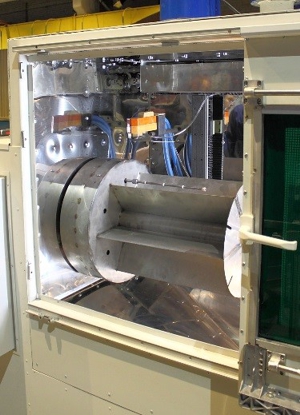

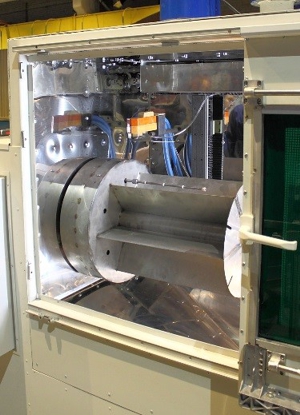

3.1.1. Камера шумопылезащитная

Корпус камеры шумопылезащитной представляет собой камеру размером не менее 3500*1500* 3000 мм (длина x ширина х высота), оборудованную шумоизоляцией, дверями откатными и вентиляцией. Днище камеры выполнено в виде наклонной решетчатой поверхности для сбора распыленного порошка.

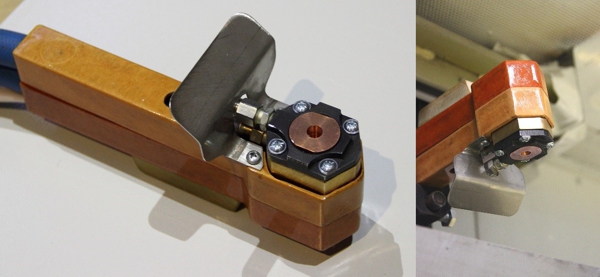

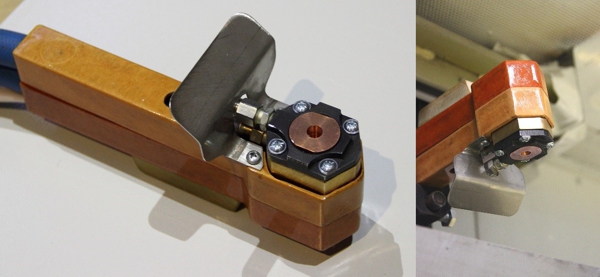

3.1.2. Плазмотрон

Плазмотрон представляет собой разборную конструкцию, состоящую из катодной и анодной частей, разделенных изолятором. Генерирование плазменной струи в плазмотроне осуществляется следующим образом. В дуговую камеру подается плазмообразующий газ, а к водоохлаждаемым катодной и анодной частям подается напряжение от источника питания. После пробоя дугового промежутка между катодом (электродом) и анодом (соплом) искровым разрядом осциллятора возбуждается дуга, которая ионизирует газ, проходящий через дуговую камеру сопла, превращая его в плазменную струю.

3.1.3. Система подачи порошков

Система подачи порошков состоит из дозатора, бункера, электромеханического привода, механизма наклона. Подача порошка к плазмотрону производится от двух дозаторов транспортирующим газом аргоном и/или азотом. Равномерность ссыпания порошка достигается за счет применения каскада конусов и изменения диаметра дюзы d сменного конуса. Расход порошка определяется частотой вращения электродвигателя, амплитудой колебания лотка (величина амплитуды изменяется винтом), изменением положения дозатора с помощью механизма наклона, а также изменением диаметра и величины зазора (расстояния до лотка) дюз бункера.

Ссыпание порошка с лотка в приемную воронку основано на принципе перемещения сыпучих материалов по горизонтальному вибрирующему лотку.

Из приемной воронки порошок подается в плазмотрон транспортирующим газом. Герметизация бункера осуществляется уплотнениями. Дозатор крепится в вертикальном положении.

3.1.4. Вращатель

Вращатель с горизонтальным расположением шпинделя установлен в торцевой стенке камеры и предназначен для вращения изделия установленного на планшайбе. Скорость вращения и угол поворота планшайбы обеспечивается сервоприводом.

3.1.5. Система водоохлаждения

Система охлаждения состоит из чиллера и СВО.

Чиллер с воздушным охлаждением конденсатора предназначен для охлаждения вращателя, источника питания «ВПН-650» и теплообменника. Панели конденсатора расположены с одной стороны водоохладителя, что идеально подходит для предприятий с ограниченной площадью. Возможность комплектации водоохладителей центробежными вентиляторами позволяет осуществить отвод горячего воздуха от конденсатора по коробам для отопления помещений (в зимний период) или на улицу. Агрегат оснащен встроенным гидромодулем, который состоит из накопительного бака с погружным испарителем, циркуляционного насоса и байпасного клапана.

СВО плазмотрона предназначена для охлаждения плазмотрона. В состав СВО входят:

- насос,

- теплообменник,

- бак.

3.1.6. Выпрямитель

Источник «ВПН-650» выполнен по схеме тиристорного выпрямителя и предназначен для питания установок плазменного напыления. Выпрямитель тиристорный, силовой трансформатор и дроссель выполнены с водяным охлаждением, что уменьшило габариты и массу источника питания.

Конструктивно система управления представляет собой кассетницу с набором модулей, реализованных на современной элементной базе.

Система управления источника обеспечивает регулирование выходного тока выпрямителя.

Преимущества «ВПН-650»:

- Быстрое отключение в случаях перегрузки по току;

- Простота обслуживания;

- Отсутствие необходимости проведения «фазировки» источника при первом включении.

3.1.7. Система восстановления порошка

Система восстановления порошка предназначена для разделения отходов гранул порошка на 2-3 фракции, для дальнейшего использования в технологическом процессе напыления. Размер гранул порошка зависит от технологии и процесса изготовления детали.

Состав системы восстановления порошка:

- съемные бункеры-контейнеры;

- стол;

- вибратор ИВ-01-50;

- сито вибрационное СВ2-04;

- плита;

- сильфон;

- переходник.

3.1.8. Шкаф сушильный

Промышленный сушильный шкаф предназначен для проведения разнообразных процессов термообработки.

Шкаф сушильный относится к типу промышленных сухожаровых шкафов с принудительной конвекцией.

Технические характеристики:

- Температурный диапазон сушильного шкафа от +30 до + 250 °С,

- Объем 500 литров.

- Камера изготовлена из нержавеющей стали.

- Внешний корпус камеры стальной с полимерным покрытием порошковой окраски.

- Система принудительной циркуляции воздуха, обеспечивает равномерность температуры по объему сушильного шкафа.

- Имеются регулируемые ножки для установки оборудования по уровню.

- В базовой комплектации сушильный шкаф поставляется с контроллером ТРМ 500, укомплектован полкой из нержавеющей стали, с нагрузкой до 40 кг.

3.1.9. Система управления

Основной режим работы – автоматический (переключатель находится в положении «Работа»). Режим предусматривает исполнение циклограммы согласно временным диаграммам только при наличии воды, охлаждающей плазмотрон – бидистиллята, при полностью смонтированной установке.

Основным элементом схемы управления является микроконтроллер. Он осуществляет исполнение циклограммы процесса напыления в соответствии с заложенной в него программой и в зависимости от положения органов управления на лицевой панели шкафа управления. Запуск схемы производится с панели управления или с дублирующего пульта кнопкой «Пуск».

Контроллер выдает напряжение на определенные группы переключателей панели выдержек времени, считает положение переключателей и осуществляет заданную выдержку времени для каждого участка циклограммы.

Контроллер внутренними контактами реле осуществляет включение и выключение узлов и механизмов установки и контроль за исполнением команд.

3.2. Особенности конструкции

Расход порошка определяется частотой вращения электродвигателя, амплитудой колебания лотка, изменением положения дозатора с помощью механизма наклона, а также изменением диаметра и величины зазора между лотком и дюзами бункера.

Ссыпание порошка с лотка в приемную воронку основано на принципе перемещения сыпучих материалов по горизонтальному вибрирующему лотку. Из приемной воронки порошок подается в плазмотрон транспортирующим газом.

Герметизация бункера осуществляется уплотнениями.

Дозатор крепится в вертикальном положении.

Расход транспортирующего газа определяется в зависимости от напряжения при давлении на выходе из редуктора.

3.3. Преимущества оборудования

Плазменная установка обеспечивает:

- нанесение покрытия на деталь непрерывным потоком быстродвигающихся частиц напыляемого материала (порошок или проволока), разогретых до размягчения или плавления. Выбор типа напыляемого материала производится с панели управления шкафа;

- стабилизацию скорости подачи присадочной проволоки и скоростей вращения двигателей дозаторов по сети и нагрузке;

- напыление с помощью одной из двух разновидностей транспортирующего газа: аргона или азота.

- напыление с помощью одного из трех разновидностей плазмообразующего газа: аргон, азот, смесь аргона с азотом.

- блокировку процесса напыления при минимальном давлении плазмообразующего газа и определенных значениях параметров воды;

- два режима работы: автоматический и наладочный. Автоматический режим обеспечивает процесс напыления согласно циклограмме процесса.

Установка плазменного напыления «УПУ-12УСП» предназначена для нанесения металлических, керамических порошковых материалов на поверхности изделий методом плазменного напыления и позволяет наносить износостойкие, коррозионностойкие, фрикционные, изоляционные и другие специальные покрытия одновременно из двух порошковых дозаторов.

Нанесение покрытий на установке «УПУ-12УСП» осуществляется плазменной струей путем осаждения на изделие частиц напыляемого материала, вводимого в плазменную струю в виде порошка.

При соударении с изделием частицы, находящиеся в расплавленном или пластическом состоянии, деформируются и внедряются в микронеровности изделия или пластически его деформируют с образованием общих точек физико-химического взаимодействия, обеспечивающих прочность сцепления и плотность покрытия. Формирование слоя покрытия необходимой толщины осуществляется путем послойного напыления при перемещении плазмотрона относительно напыляемой поверхности.

2. Особенности используемых физических процессов.

Технологические возможности расширены за счет применения двух дозаторов, что позволяет изменять природу порошка, производить напыление смесью двух порошков, осуществлять непрерывный процесс напыления переходом с одного дозатора на другой.

Улучшено качество напыления за счет варьирования количества вводимой в плазмотрон энергии (за счет изменения тока и напряжения).

Увеличен ресурс работы катода и анода плазмотрона за счет плавного нарастания тока после возбуждения дуги, возможности работы на пониженных (<315 А) тока, при повышенных (180 В) напряжениях и применения бидистиллята для охлаждения плазмотрона.

3. Техническое описание. Особенности конструкции. Преимущества оборудования.

3.1. Техническое описание узлов и систем управления установки.

В состав установки «УПУ-12УСП» входят:

- Камера шумопылезащитная;

- Плазмотрон П2;

- Система подачи порошков;

- Вращатель;

- Система охлаждения:

- Автономная система охлаждения (опция чиллер)

- Система СВО для плазмотрона

- Модуль просева порошка;

- Шкаф сушильный;

- Система управления;

- Выпрямитель модели «ВПН-650»;

- Газоводоэлектроразводка.

3.1.1. Камера шумопылезащитная

Корпус камеры шумопылезащитной представляет собой камеру размером не менее 3500*1500* 3000 мм (длина x ширина х высота), оборудованную шумоизоляцией, дверями откатными и вентиляцией. Днище камеры выполнено в виде наклонной решетчатой поверхности для сбора распыленного порошка.

3.1.2. Плазмотрон

Плазмотрон представляет собой разборную конструкцию, состоящую из катодной и анодной частей, разделенных изолятором. Генерирование плазменной струи в плазмотроне осуществляется следующим образом. В дуговую камеру подается плазмообразующий газ, а к водоохлаждаемым катодной и анодной частям подается напряжение от источника питания. После пробоя дугового промежутка между катодом (электродом) и анодом (соплом) искровым разрядом осциллятора возбуждается дуга, которая ионизирует газ, проходящий через дуговую камеру сопла, превращая его в плазменную струю.

3.1.3. Система подачи порошков

Система подачи порошков состоит из дозатора, бункера, электромеханического привода, механизма наклона. Подача порошка к плазмотрону производится от двух дозаторов транспортирующим газом аргоном и/или азотом. Равномерность ссыпания порошка достигается за счет применения каскада конусов и изменения диаметра дюзы d сменного конуса. Расход порошка определяется частотой вращения электродвигателя, амплитудой колебания лотка (величина амплитуды изменяется винтом), изменением положения дозатора с помощью механизма наклона, а также изменением диаметра и величины зазора (расстояния до лотка) дюз бункера.

Ссыпание порошка с лотка в приемную воронку основано на принципе перемещения сыпучих материалов по горизонтальному вибрирующему лотку.

Из приемной воронки порошок подается в плазмотрон транспортирующим газом. Герметизация бункера осуществляется уплотнениями. Дозатор крепится в вертикальном положении.

3.1.4. Вращатель

Вращатель с горизонтальным расположением шпинделя установлен в торцевой стенке камеры и предназначен для вращения изделия установленного на планшайбе. Скорость вращения и угол поворота планшайбы обеспечивается сервоприводом.

3.1.5. Система водоохлаждения

Система охлаждения состоит из чиллера и СВО.

Чиллер с воздушным охлаждением конденсатора предназначен для охлаждения вращателя, источника питания «ВПН-650» и теплообменника. Панели конденсатора расположены с одной стороны водоохладителя, что идеально подходит для предприятий с ограниченной площадью. Возможность комплектации водоохладителей центробежными вентиляторами позволяет осуществить отвод горячего воздуха от конденсатора по коробам для отопления помещений (в зимний период) или на улицу. Агрегат оснащен встроенным гидромодулем, который состоит из накопительного бака с погружным испарителем, циркуляционного насоса и байпасного клапана.

СВО плазмотрона предназначена для охлаждения плазмотрона. В состав СВО входят:

- насос,

- теплообменник,

- бак.

3.1.6. Выпрямитель

Источник «ВПН-650» выполнен по схеме тиристорного выпрямителя и предназначен для питания установок плазменного напыления. Выпрямитель тиристорный, силовой трансформатор и дроссель выполнены с водяным охлаждением, что уменьшило габариты и массу источника питания.

Конструктивно система управления представляет собой кассетницу с набором модулей, реализованных на современной элементной базе.

Система управления источника обеспечивает регулирование выходного тока выпрямителя.

Преимущества «ВПН-650»:

- Быстрое отключение в случаях перегрузки по току;

- Простота обслуживания;

- Отсутствие необходимости проведения «фазировки» источника при первом включении.

3.1.7. Система восстановления порошка

Система восстановления порошка предназначена для разделения отходов гранул порошка на 2-3 фракции, для дальнейшего использования в технологическом процессе напыления. Размер гранул порошка зависит от технологии и процесса изготовления детали.

Состав системы восстановления порошка:

- съемные бункеры-контейнеры;

- стол;

- вибратор ИВ-01-50;

- сито вибрационное СВ2-04;

- плита;

- сильфон;

- переходник.

3.1.8. Шкаф сушильный

Промышленный сушильный шкаф предназначен для проведения разнообразных процессов термообработки.

Шкаф сушильный относится к типу промышленных сухожаровых шкафов с принудительной конвекцией.

Технические характеристики:

- Температурный диапазон сушильного шкафа от +30 до + 250 °С,

- Объем 500 литров.

- Камера изготовлена из нержавеющей стали.

- Внешний корпус камеры стальной с полимерным покрытием порошковой окраски.

- Система принудительной циркуляции воздуха, обеспечивает равномерность температуры по объему сушильного шкафа.

- Имеются регулируемые ножки для установки оборудования по уровню.

- В базовой комплектации сушильный шкаф поставляется с контроллером ТРМ 500, укомплектован полкой из нержавеющей стали, с нагрузкой до 40 кг.

3.1.9. Система управления

Основной режим работы – автоматический (переключатель находится в положении «Работа»). Режим предусматривает исполнение циклограммы согласно временным диаграммам только при наличии воды, охлаждающей плазмотрон – бидистиллята, при полностью смонтированной установке.

Основным элементом схемы управления является микроконтроллер. Он осуществляет исполнение циклограммы процесса напыления в соответствии с заложенной в него программой и в зависимости от положения органов управления на лицевой панели шкафа управления. Запуск схемы производится с панели управления или с дублирующего пульта кнопкой «Пуск».

Контроллер выдает напряжение на определенные группы переключателей панели выдержек времени, считает положение переключателей и осуществляет заданную выдержку времени для каждого участка циклограммы.

Контроллер внутренними контактами реле осуществляет включение и выключение узлов и механизмов установки и контроль за исполнением команд.

3.2. Особенности конструкции

Расход порошка определяется частотой вращения электродвигателя, амплитудой колебания лотка, изменением положения дозатора с помощью механизма наклона, а также изменением диаметра и величины зазора между лотком и дюзами бункера.

Ссыпание порошка с лотка в приемную воронку основано на принципе перемещения сыпучих материалов по горизонтальному вибрирующему лотку. Из приемной воронки порошок подается в плазмотрон транспортирующим газом.

Герметизация бункера осуществляется уплотнениями.

Дозатор крепится в вертикальном положении.

Расход транспортирующего газа определяется в зависимости от напряжения при давлении на выходе из редуктора.

3.3. Преимущества оборудования

Плазменная установка обеспечивает:

- нанесение покрытия на деталь непрерывным потоком быстродвигающихся частиц напыляемого материала (порошок или проволока), разогретых до размягчения или плавления. Выбор типа напыляемого материала производится с панели управления шкафа;

- стабилизацию скорости подачи присадочной проволоки и скоростей вращения двигателей дозаторов по сети и нагрузке;

- напыление с помощью одной из двух разновидностей транспортирующего газа: аргона или азота.

- напыление с помощью одного из трех разновидностей плазмообразующего газа: аргон, азот, смесь аргона с азотом.

- блокировку процесса напыления при минимальном давлении плазмообразующего газа и определенных значениях параметров воды;

- два режима работы: автоматический и наладочный. Автоматический режим обеспечивает процесс напыления согласно циклограмме процесса.

Основные технические

характеристики

Мощность установки, номинальная, кВт

120

Мощность плазмотрона, максимальная, кВт

25±10%

Диапазон рабочего тока, А

(100-700) ±10%

Диапазон рабочего напряжения на плазмотроне, В

25-70

Нестабильность тока, %

3,0

Количество порошковых дозаторов, шт.

2

Объем дозатора, м3

45*10-4 ±10%

Максимальная производительность подачи порошка дозатором, кг/ч

5-20

Объем бидистиллята в системе охлаждения плазмотрона, м3

0,15

Плазмообразующий и транспортирующий газы

аргон, азот

Расход газа плазмообразующего, м3/с

5*10-4-83*10-5

Расход газа транспортирующего, м3/с

33*10-6-25*10-5

Давление газа на выходе из редуктора, Па (кгс/см2)

5*105 (5)

Габаритные размеры, мм (Д*Ш*В)

3500*1500*3000

Подробная информация PDF

Отправить запрос

Прошлое

Настоящее

Будущее

Личный Кабинет

Личный Кабинет