Личный Кабинет

Личный Кабинет

Вакуумная индукционная плавильно-заливочная установка типа «УППФ»

Вакуумная индукционная плавильно-заливочная установка типа «УППФ»

Описание

Вакуумная индукционная установка «УППФ» для литья изделий с поликристаллической структурой из жаропрочных сплавов

Подробная информация PDF

Подробная информация PDF

1. Назначение оборудования. Технологические процессы, которые используется в оборудовании.

Вакуумная индукционная установка «УППФ» предназначена для литья изделий с поликристаллической структурой из жаропрочных сплавов в условиях серийного производства и для отработки сложных технологий в опытном производстве.

Установка вакуумная индукционная плавильно-заливочная типа «УППФ» предназначена для получения слитков и литых заготовок из высоколегированных низкоуглеродистых марок сталей, прецизионных сплавов, а также цветных металлов, как в условиях серийного производства, так и для отработки сложных технологий в опытном производстве; наиболее удачно сочетается с методом литья по выплавляемым моделям.

Принцип действия вакуумной индукционной плавки заключается в проведении процесса плавления сплава в глубоком вакууме или в защитной атмосфере инертных газов на твердой шихте. Плавильный блок в составе индуктора и тигля находятся в вакуумной плавильной камере, где с помощью специальных вакуумных насосов создается вакуум необходимой степени. При необходимости в плавильной камере может быть создана атмосфера инертных газов.

Технология вакуумной индукционной плавки позволяет получать сплавы высокой чистоты с низким содержанием углерода. Наличие вакуумной среды способствует процессу дегазации и рафинирования расплава. Индукционное перемешивание позволяет добиться равномерности химсостава, быстрому растворению легирующих элементов и, гомогенности.

Сплав получается с минимальным содержанием по газам, неметаллическим включениям, примесям и равномерным химическим составом.

2. Особенности используемых физических процессов.

Индукционный принцип работы установки «УППФ» позволяет осуществлять плавку как магнитных, так и немагнитных сплавов. Индукционное перемешивание расплава благоприятно влияет на процесс плавления. Печь обладает универсальностью по применению различных тиглей, в зависимости от технологической необходимости возможно применение сменных керамических, набивных и графитовых тиглей.

3. Конструкция установки.

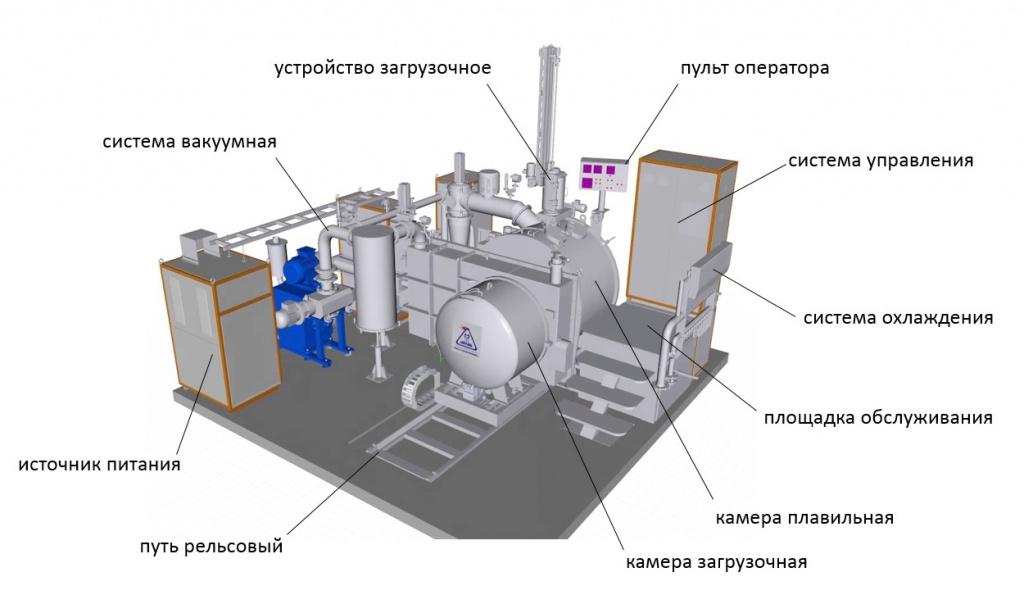

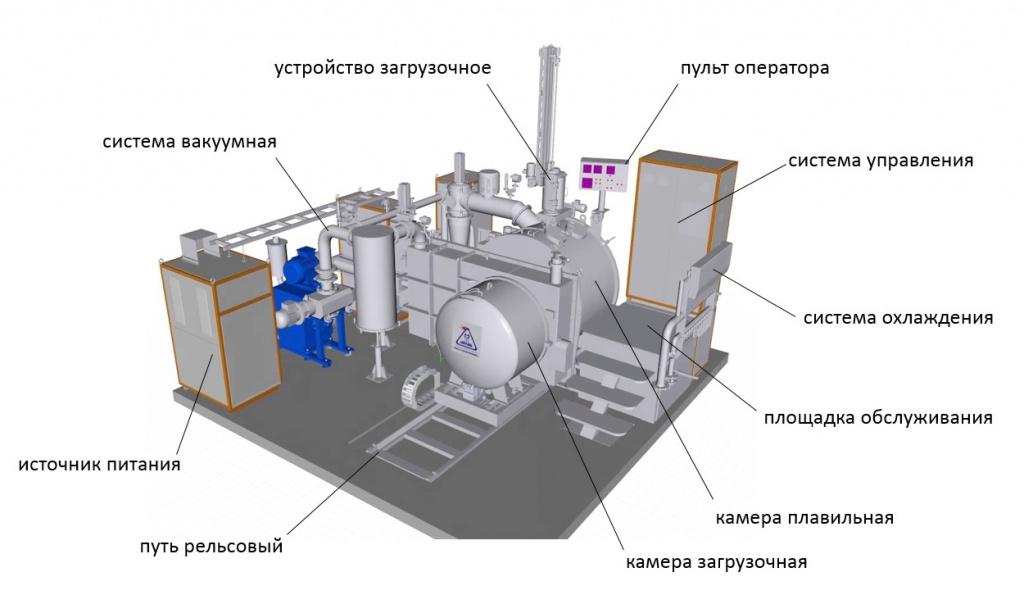

Установка вакуумная индукционная плавильно-заливочная типа «УППФ», представляет собой конструкцию, включающую следующие функциональные блоки:

1. Камера плавильная.

2. Камера загрузочная.

3. Плавильный блок в составе индуктора и тигля.

4. Механизм поворота индукционной печи.

5. Загрузочное устройство.

6. Печь подогрева форм.

7. Технологический затвор.

8. Вакуумная система.

9. Система водоохлаждения.

10. Система управления.

Камера плавильная является основным элементом установки, в которой происходит процесс плавки металла и заливка его в горячие формы. В плавильной камере установлена индукционная печь. Наблюдение за процессами плавки и заливки осуществляется через смотровые окна. На верхний фланец камеры плавильной монтируется загрузочное устройство. Плавильная камера через шиберный затвор соединяется с загрузочной камерой для подачи форм в плавильную камеру.

Камера загрузочная предназначена для обеспечения работы установки в технологическом режиме, обеспечивающем сохранение вакуума в камере плавильной при подаче форм под заливку. Она представляет собой сварную конструкцию с водяным охлаждением. Перемещение камеры загрузочной осуществляется по пути рельсовому асинхронным электродвигателем через редуктор и цепную передачу.

Плавильный блок в составе индуктора и тигля.

Плавильная индукционная печь предназначена для расплавления металла и заливку его в оболочковые формы. Печь монтируется в плавильной камере на поворотном кронштейне. Состоит из верхней и нижней плит, индуктора и магнитопроводов.

Механизм поворота индукционной печи обеспечивает заливку жидкого металла из тигля в нагретые формы. Реверсивный механизм поворота тигля с плавной регулировкой скорости реализован на базе асинхронного двигателя с редуктором и частотным приводом.

Загрузочное устройство состоит из сварного корпуса коробчатого типа и вакуумно-уплотненной двери. В корпусе устройства размещены две штанги, несущие загрузочный стакан и термопару погружения.

Загрузочное устройство оснащено двумя раздельными приводами и обеспечивает подачу шихты в печь плавильную при помощи технологического стакана и измерение температуры расплавленного металла в печи плавильной при помощи быстросъемной термопары погружения и двухволнового пирометра.

Печь подогрева форм обеспечивает температурный режим форм, подаваемых под заливку. Имеет две зоны регулируемого нагрева по вертикальной оси.

Технологический затвор шиберного типа предназначен для вакуумного разделения плавильной и загрузочной камер. Он состоит из водоохлаждаемого сварного корпуса и подвижной заслонки (шибера). При работе затвора уплотняющая заслонка скользит по направляющим. Движение заслонки осуществляется пневмоцилиндром. Вакууммирование затвора осуществляется совместно со шлюзовой камерой.

Вакуумная система установки состоит из двух линий: форвакуумной и бустерной откачки. В состав бустерной линии входят бустерный насос и механический насос. Форвакуумный режим реализован на базе насоса Рутса и механического насоса и укомплектован механическим фильтром.

Система водяного охлаждения состоит из напорно-сливного коллектора датчиков контроля воды, вентилей, манометров и трубопроводов. Опционально установка комплектуется оборотной системой водоохлаждения.

Система управления включает в себя: компьютер для сбора и обработки информации о процессе вакуумного литья, и набор модулей удаленного ввода-вывода для контроля и регистрации параметров технологического процесса вакуумной индукционной плавки.

Система управления имеет световую и звуковую сигнализации об отклонениях технологического процесса и неисправностях установки, а измерительная аппаратура системы обеспечивает контроль температуры, давления, электрических параметров.

Программное обеспечение системы управления позволяет визуализировать элементы технологической системы, индикацию численных значений параметров технологического процесса, архивирование данных, ведение журнала событий, ошибок и аварийных ситуаций.

3.2. Описание работы установки.

Подготовленный и взвешенный расчетный состав шихтовых материалов загружается в тигель печи, производиться установка заливаемой формы или изложницы в печь подогрева форм. Закрываются обе камеры, создается необходимая степень вакуума.

Включается источник тока ВЧ, производится процесс плавления согласно технологии.

После окончания процесса плавки при помощи поворота тигля на слив, происходит процесс заливки жидкого металла в форму или изложницу при открытом шибере между плавильной камерой и загрузочной камерой, затем шибер закрывается.

Пока происходит процесс остывания и кристаллизации расплава в форме или изложнице в загрузочной камере, открывается плавильная камера и происходит загрузка шихты для следующей плавки (возможен процесс загрузки шихты без открытия плавильной камеры через загрузочное устройство). Начинается процесс следующей плавки.

После установленного технологией времени остывания, открывается загрузочная камера, из печи подогрева форм извлекается залитая форма или изложница, устанавливается новая. Закрывается крышка загрузочной камеры, откачивается атмосфера в загрузочной камере и открывается шиберное устройство. Цикл повторяется.

Применение двух камер: плавильной и загрузочной, а также шиберного затвора между ними, позволяет достигнуть высокой производительности и применять «УППФ» в серийном промышленном производстве.

3.3. Преимущества вакуумных индукционных установок «УППФ».

Вакуумная индукционная плавильно-заливочная установка выполнена на современной элементной базе с улучшенными техническими характеристиками, что позволило повысить производительность установки, сделать удобным техническое обслуживание, снизить операционные затраты (расход электрической энергии, воды, воздуха на 1 кг жидкого металла), а главное повысить качество выплавляемого металла.

Основные преимущества:

1. Возможность эффективного контроля состояния расплава и его температуры в течение всего процесса плавки.

2. Чистота получаемого сплава по газам и неметаллическим включениям.

3. Повышенная производительность за счет быстрого нагрева и 2х камерного исполнения.

4. Высокая гомогенность и равномерность химсостава.

5. Произвольная форма сырья (кусковые материалы, брикеты, порошок и т.д.)

6. Высокая экономичность и экологическая чистота.

.

Вакуумная индукционная установка «УППФ» предназначена для литья изделий с поликристаллической структурой из жаропрочных сплавов в условиях серийного производства и для отработки сложных технологий в опытном производстве.

Установка вакуумная индукционная плавильно-заливочная типа «УППФ» предназначена для получения слитков и литых заготовок из высоколегированных низкоуглеродистых марок сталей, прецизионных сплавов, а также цветных металлов, как в условиях серийного производства, так и для отработки сложных технологий в опытном производстве; наиболее удачно сочетается с методом литья по выплавляемым моделям.

Принцип действия вакуумной индукционной плавки заключается в проведении процесса плавления сплава в глубоком вакууме или в защитной атмосфере инертных газов на твердой шихте. Плавильный блок в составе индуктора и тигля находятся в вакуумной плавильной камере, где с помощью специальных вакуумных насосов создается вакуум необходимой степени. При необходимости в плавильной камере может быть создана атмосфера инертных газов.

Технология вакуумной индукционной плавки позволяет получать сплавы высокой чистоты с низким содержанием углерода. Наличие вакуумной среды способствует процессу дегазации и рафинирования расплава. Индукционное перемешивание позволяет добиться равномерности химсостава, быстрому растворению легирующих элементов и, гомогенности.

Сплав получается с минимальным содержанием по газам, неметаллическим включениям, примесям и равномерным химическим составом.

2. Особенности используемых физических процессов.

Индукционный принцип работы установки «УППФ» позволяет осуществлять плавку как магнитных, так и немагнитных сплавов. Индукционное перемешивание расплава благоприятно влияет на процесс плавления. Печь обладает универсальностью по применению различных тиглей, в зависимости от технологической необходимости возможно применение сменных керамических, набивных и графитовых тиглей.

3. Конструкция установки.

Установка вакуумная индукционная плавильно-заливочная типа «УППФ», представляет собой конструкцию, включающую следующие функциональные блоки:

1. Камера плавильная.

2. Камера загрузочная.

3. Плавильный блок в составе индуктора и тигля.

4. Механизм поворота индукционной печи.

5. Загрузочное устройство.

6. Печь подогрева форм.

7. Технологический затвор.

8. Вакуумная система.

9. Система водоохлаждения.

10. Система управления.

Камера плавильная является основным элементом установки, в которой происходит процесс плавки металла и заливка его в горячие формы. В плавильной камере установлена индукционная печь. Наблюдение за процессами плавки и заливки осуществляется через смотровые окна. На верхний фланец камеры плавильной монтируется загрузочное устройство. Плавильная камера через шиберный затвор соединяется с загрузочной камерой для подачи форм в плавильную камеру.

Камера загрузочная предназначена для обеспечения работы установки в технологическом режиме, обеспечивающем сохранение вакуума в камере плавильной при подаче форм под заливку. Она представляет собой сварную конструкцию с водяным охлаждением. Перемещение камеры загрузочной осуществляется по пути рельсовому асинхронным электродвигателем через редуктор и цепную передачу.

Плавильный блок в составе индуктора и тигля.

Плавильная индукционная печь предназначена для расплавления металла и заливку его в оболочковые формы. Печь монтируется в плавильной камере на поворотном кронштейне. Состоит из верхней и нижней плит, индуктора и магнитопроводов.

Механизм поворота индукционной печи обеспечивает заливку жидкого металла из тигля в нагретые формы. Реверсивный механизм поворота тигля с плавной регулировкой скорости реализован на базе асинхронного двигателя с редуктором и частотным приводом.

Загрузочное устройство состоит из сварного корпуса коробчатого типа и вакуумно-уплотненной двери. В корпусе устройства размещены две штанги, несущие загрузочный стакан и термопару погружения.

Загрузочное устройство оснащено двумя раздельными приводами и обеспечивает подачу шихты в печь плавильную при помощи технологического стакана и измерение температуры расплавленного металла в печи плавильной при помощи быстросъемной термопары погружения и двухволнового пирометра.

Печь подогрева форм обеспечивает температурный режим форм, подаваемых под заливку. Имеет две зоны регулируемого нагрева по вертикальной оси.

Технологический затвор шиберного типа предназначен для вакуумного разделения плавильной и загрузочной камер. Он состоит из водоохлаждаемого сварного корпуса и подвижной заслонки (шибера). При работе затвора уплотняющая заслонка скользит по направляющим. Движение заслонки осуществляется пневмоцилиндром. Вакууммирование затвора осуществляется совместно со шлюзовой камерой.

Вакуумная система установки состоит из двух линий: форвакуумной и бустерной откачки. В состав бустерной линии входят бустерный насос и механический насос. Форвакуумный режим реализован на базе насоса Рутса и механического насоса и укомплектован механическим фильтром.

Система водяного охлаждения состоит из напорно-сливного коллектора датчиков контроля воды, вентилей, манометров и трубопроводов. Опционально установка комплектуется оборотной системой водоохлаждения.

Система управления включает в себя: компьютер для сбора и обработки информации о процессе вакуумного литья, и набор модулей удаленного ввода-вывода для контроля и регистрации параметров технологического процесса вакуумной индукционной плавки.

Система управления имеет световую и звуковую сигнализации об отклонениях технологического процесса и неисправностях установки, а измерительная аппаратура системы обеспечивает контроль температуры, давления, электрических параметров.

Программное обеспечение системы управления позволяет визуализировать элементы технологической системы, индикацию численных значений параметров технологического процесса, архивирование данных, ведение журнала событий, ошибок и аварийных ситуаций.

3.2. Описание работы установки.

Подготовленный и взвешенный расчетный состав шихтовых материалов загружается в тигель печи, производиться установка заливаемой формы или изложницы в печь подогрева форм. Закрываются обе камеры, создается необходимая степень вакуума.

Включается источник тока ВЧ, производится процесс плавления согласно технологии.

После окончания процесса плавки при помощи поворота тигля на слив, происходит процесс заливки жидкого металла в форму или изложницу при открытом шибере между плавильной камерой и загрузочной камерой, затем шибер закрывается.

Пока происходит процесс остывания и кристаллизации расплава в форме или изложнице в загрузочной камере, открывается плавильная камера и происходит загрузка шихты для следующей плавки (возможен процесс загрузки шихты без открытия плавильной камеры через загрузочное устройство). Начинается процесс следующей плавки.

После установленного технологией времени остывания, открывается загрузочная камера, из печи подогрева форм извлекается залитая форма или изложница, устанавливается новая. Закрывается крышка загрузочной камеры, откачивается атмосфера в загрузочной камере и открывается шиберное устройство. Цикл повторяется.

Применение двух камер: плавильной и загрузочной, а также шиберного затвора между ними, позволяет достигнуть высокой производительности и применять «УППФ» в серийном промышленном производстве.

3.3. Преимущества вакуумных индукционных установок «УППФ».

Вакуумная индукционная плавильно-заливочная установка выполнена на современной элементной базе с улучшенными техническими характеристиками, что позволило повысить производительность установки, сделать удобным техническое обслуживание, снизить операционные затраты (расход электрической энергии, воды, воздуха на 1 кг жидкого металла), а главное повысить качество выплавляемого металла.

Основные преимущества:

1. Возможность эффективного контроля состояния расплава и его температуры в течение всего процесса плавки.

2. Чистота получаемого сплава по газам и неметаллическим включениям.

3. Повышенная производительность за счет быстрого нагрева и 2х камерного исполнения.

4. Высокая гомогенность и равномерность химсостава.

5. Произвольная форма сырья (кусковые материалы, брикеты, порошок и т.д.)

6. Высокая экономичность и экологическая чистота.

.

Основные технические

характеристики

Напряжение питающей сети, В

400±10%

Номинальная частота, Гц

50±1

Количество фаз

3

Рабочая среда – вакуум, Па (мм рт.ст.)

6,65*10-1 (5*10-3)

Рабочая среда – аргон м, Па (мм рт.ст.)

4*104 (300)

Натекание, лПа/с (л.мкм.рт.ст/с)

20

Емкость плавильного тигля, кг

18

Температура расплава, °С

1750

Максимальная температура нагрева ППФ, °С

1100

Напряжение ППФ, В

80

Рабочая атмосфера

воздух-вакуум

Количество зон нагрева, шт.

2

Мощность установки установленная, кВт

350

Мощность установки потребляемая, кВт

~135

Максимальная мощность индукционного источника, кВт

250

Способ замера температуры металла в тигле

термопара ВР и двухволновой пирометр

Расход охлаждающей воды, м3/ч

6 - 8

Уровень шума на рабочем месте, дБА

80

Масса, кг

8000

Габариты рабочего пространства печи подогрева форм (Ø*В), мм

450*500

Габаритные размеры (Д*Ш*В), мм

4700*6100*3830

Подробная информация PDF

Видео

Отправить запрос

Прошлое

Настоящее

Будущее

Личный Кабинет

Личный Кабинет